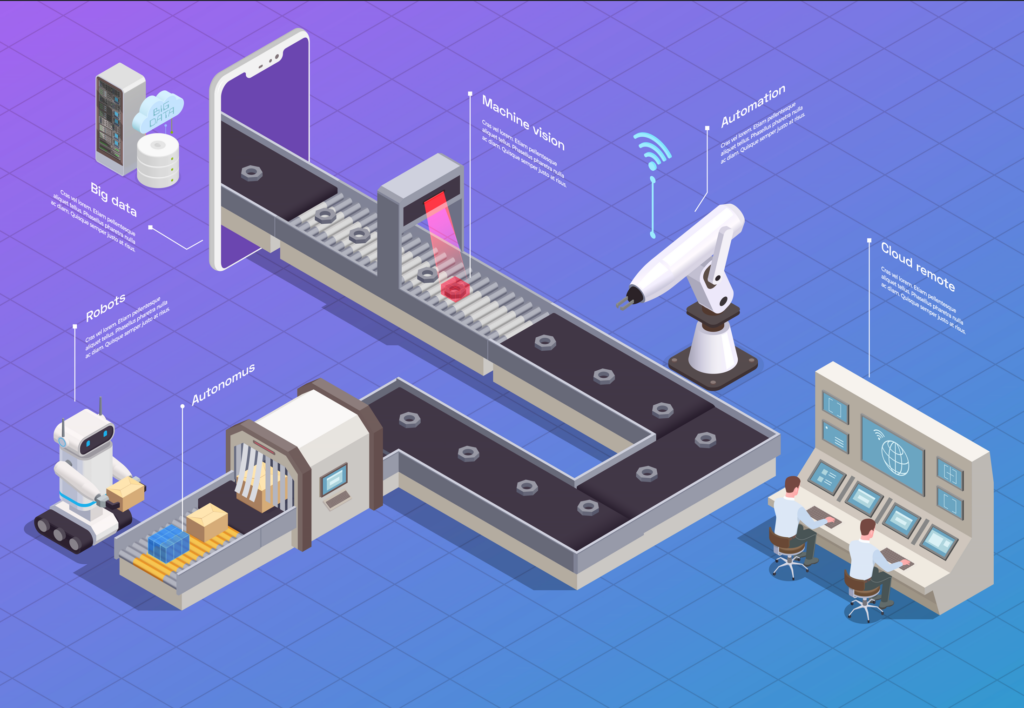

In meiner aktuellen Beitragsserie werde ich mich in den kommenden Wochen intensiv mit dem Thema IIoT und der Vernetzung auf dem Shopfloor auseinandersetzen. Das Industrial Internet of Things (IIoT), anders als das klassische Internet of Things (IoT), fokussiert sich auf industrielle Umgebungen und Produktionsprozesse.

Im Mittelpunkt stehen dabei die Vernetzung und Optimierung von industriellen Maschinen und Anlagen.

Designed by Freepik

Grundlage: Konnektivität

Beim IIoT werden Maschinen, Sensoren, Aktoren und weitere industrielle Geräte über Netzwerke miteinander verbunden. Diese Systeme können kontinuierlich Daten sammeln, senden und empfangen, was die Grundlage für eine intelligente und effiziente Produktion bildet.

Mit IIoT bewegen wir uns hauptsächlich im Bereich der Operational Technology (OT).

Der OT-Bereich umfasst die Hardware und Software, die auf dem Shopfloor physische Geräte direkt miteinander vernetzt, steuert und überwacht. Typische Beispiele im OT-Bereich sind SCADA-Systeme (Supervisory Control and Data Acquisition) oder PLC (Programmable Logic Controller), die eine zentrale Rolle in der Produktionsautomatisierung spielen.

Welche Technologien, Protokollarten und Architekturen bei IIoT zum Einsatz kommen, werde ich in einem meiner zukünftigen Beiträge behandeln.

Vorteile von IIoT

Eine umfassende Vernetzung in der Produktion ermöglicht eine deutliche effizientere Kommunikation zwischen Mensch und Maschine in Echtzeit. Mit Echtzeitinformationen lassen sich Produktionsabläufe optimieren, besser kurzfristig anpassen und neu priorisieren. Sensoren überwachen beispielsweise den Verschleiß von Werkzeugen oder kritischen Komponenten und geben in Echtzeit Warnungen oder Hinweise aus.

Mit dieser Art der Früherkennung können präventive Maßnahmen ergriffen werden, um Ausschuss und Ausfallzeiten zu minimieren. Das übergeordnete Ziel ist es, ungeplante Ereignisse sowie deren negative Auswirkungen auf die Produktion und Kunden zu vermeiden.

Auch im Hinblick auf die gestiegenen Nachhaltigkeitsanforderungen von KMUs bietet IIoT wertvolle Unterstützung, etwa beim Überwachen und Senken des Energieverbrauchs. Ein durchdachtes Energiemanagement, kombiniert mit einer historischen Datenbank, ermöglicht eine präzise Kostenübersicht und hilft Unternehmen, auf schwankende Energiekosten flexibler zu reagieren.

Die Vernetzung der Maschinen und Anlagen vereinfacht zudem die Kommunikation mit Anlagenherstellern und Serviceteams. Bei Störungen oder Ausfällen können direkt an der Maschine Servicetickets oder Anfragen erstellt werden, ohne den Umweg über E-Mails oder Anrufe zu gehen. Kunden- und maschinenspezifische Daten werden automatisch an den Hersteller übermittelt und Servicemitarbeiter können sich Remote auf die Anlagen schalten, was den Prozess erheblich beschleunigt.

Herausforderungen von IIoT

Warum fällt es besonders dem Mittelstand, insbesondere den KMUs, so schwer, das volle Potenzial von IIoT auszuschöpfen?

Eine erfolgreiche Implementierung setzt voraus, dass Maschinen und Anlagen auf der gesamten Produktionsfläche vollständig vernetzt sind. Viele KMUs, insbesondere Lohn- und Auftragsfertiger, verfügen jedoch über einen heterogenen Maschinenpark, der aus älteren und neueren Anlagen besteht. Diese sogenannte “Brownfield”-Umgebung stellt eine besondere Herausforderung dar, da die bestehende Infrastruktur mit all ihren technischen Einschränkungen, unterschiedlichen Schnittstellen und Steuerungen genutzt werden muss.

Für die Modernisierung solcher Maschinenparks sind gut ausgebildete IIoT-Spezialisten und ausreichende Budgets erforderlich, um die Systeme auf den neuesten Stand zu bringen. Kompatibilitätsprobleme zwischen alten und neuen Anlagen sowie erhöhte Sicherheitsrisiken müssen ebenfalls berücksichtigt werden. In einigen Fällen habe ich erlebt, dass IIoT-Projekte bereits an der mangelnden Verfügbarkeit eines stabilen WiFi-Netzwerks oder der fehlenden Integration von IIoT-Gateways gescheitert sind.

Fazit

IIoT und die damit verbundene Echtzeit-Transparenz können KMUs und deren Mitarbeitern helfen, fundiertere Entscheidungen schneller zu treffen. Meiner Meinung nach wird die Vernetzung in der Produktion für die Wettbewerbsfähigkeit von produzierenden KMUs in Zukunft unverzichtbar sein.

IIoT bietet die Grundlage für Datenanalysen, mit denen Probleme und Abweichungen vom Planprozess frühzeitig erkannt und korrigiert werden können. Dabei werden Zeit und Kosten eingespart.

Letztlich muss jeder Geschäftsführer oder Produktionsleiter selbst entscheiden, welchen Mehrwert die IIoT-Vernetzung bringen soll. Ein einfaches Dashboard zur Überwachung der Maschinenauslastung in Echtzeit rechtfertigt in der Regel keine sechsstelligen Investitionen und die laufenden Kosten für Wartung und Schnittstellen. Neben Mehrwerten bringt eine flächendeckende Vernetzung durch IIoT auch Herausforderungen mit sich. Das reicht vom Recruiting des qualifizierten Personals über die passende Infrastruktur für die Verarbeitung großer Datenmengen bis hin zu sicherheitsrelevanten Themen.

Angesichts der steigenden Anforderungen in den Bereichen Nachhaltigkeit, Transparenz und Ressourceneffizienz wird es in Zukunft jedoch kaum eine Alternative zu IIoT geben.

Unternehmer und Produktionsleiter sollten sich daher die Frage stellen, in welchen Bereichen die Echtzeitvernetzung den größten Mehrwert bietet und ob die Implementierung eigens oder durch Dienstleister umgesetzt werden soll.